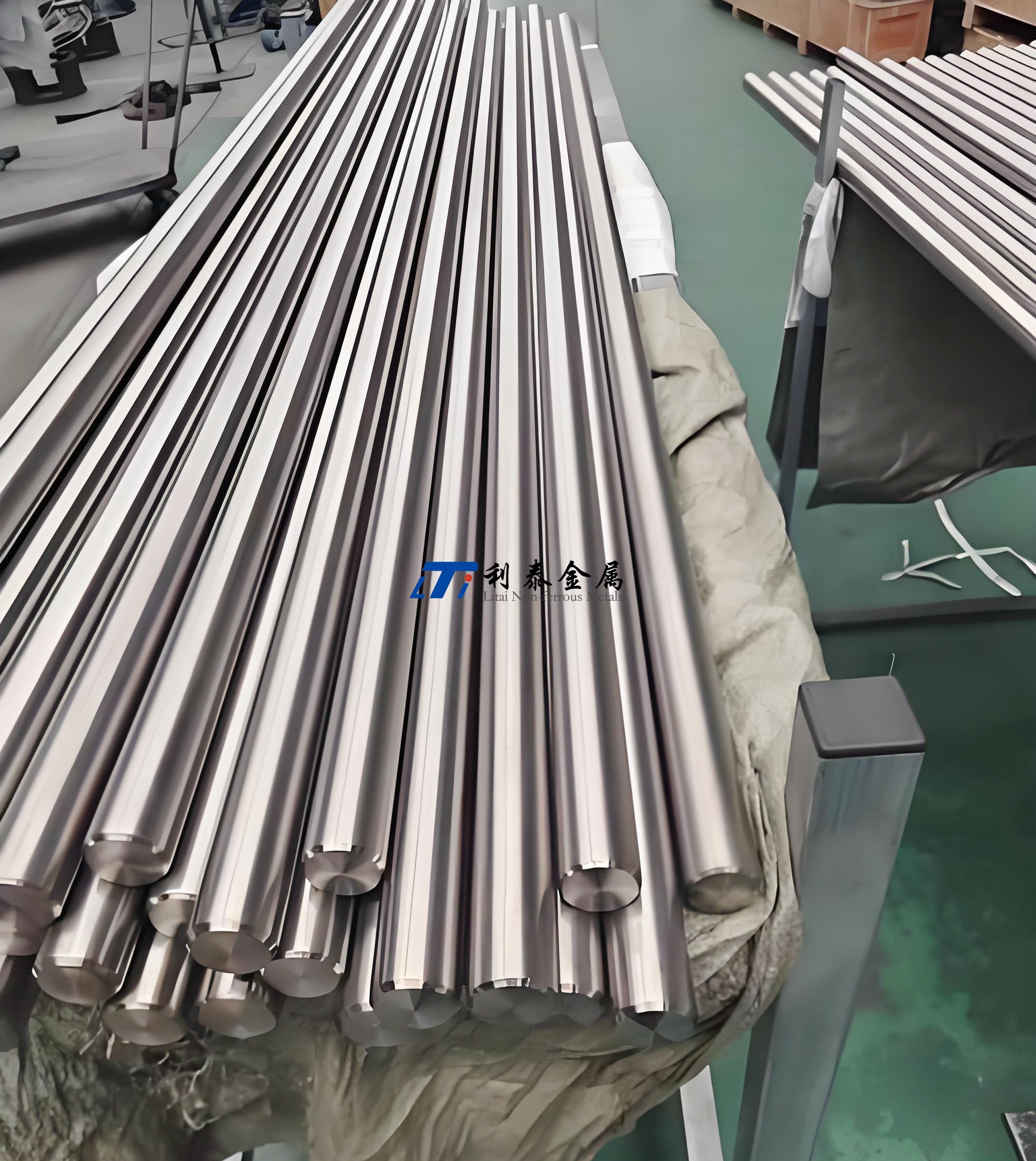

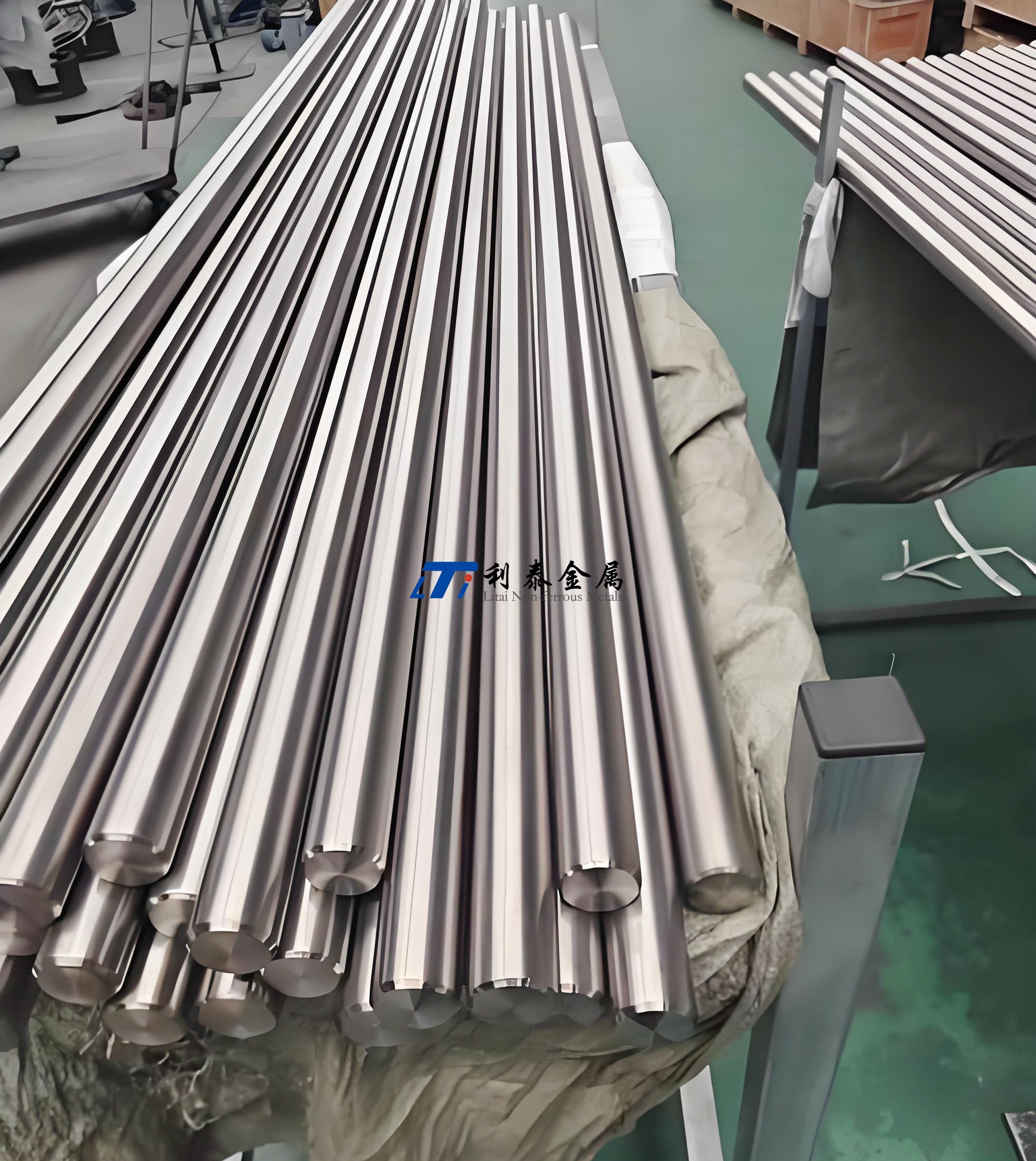

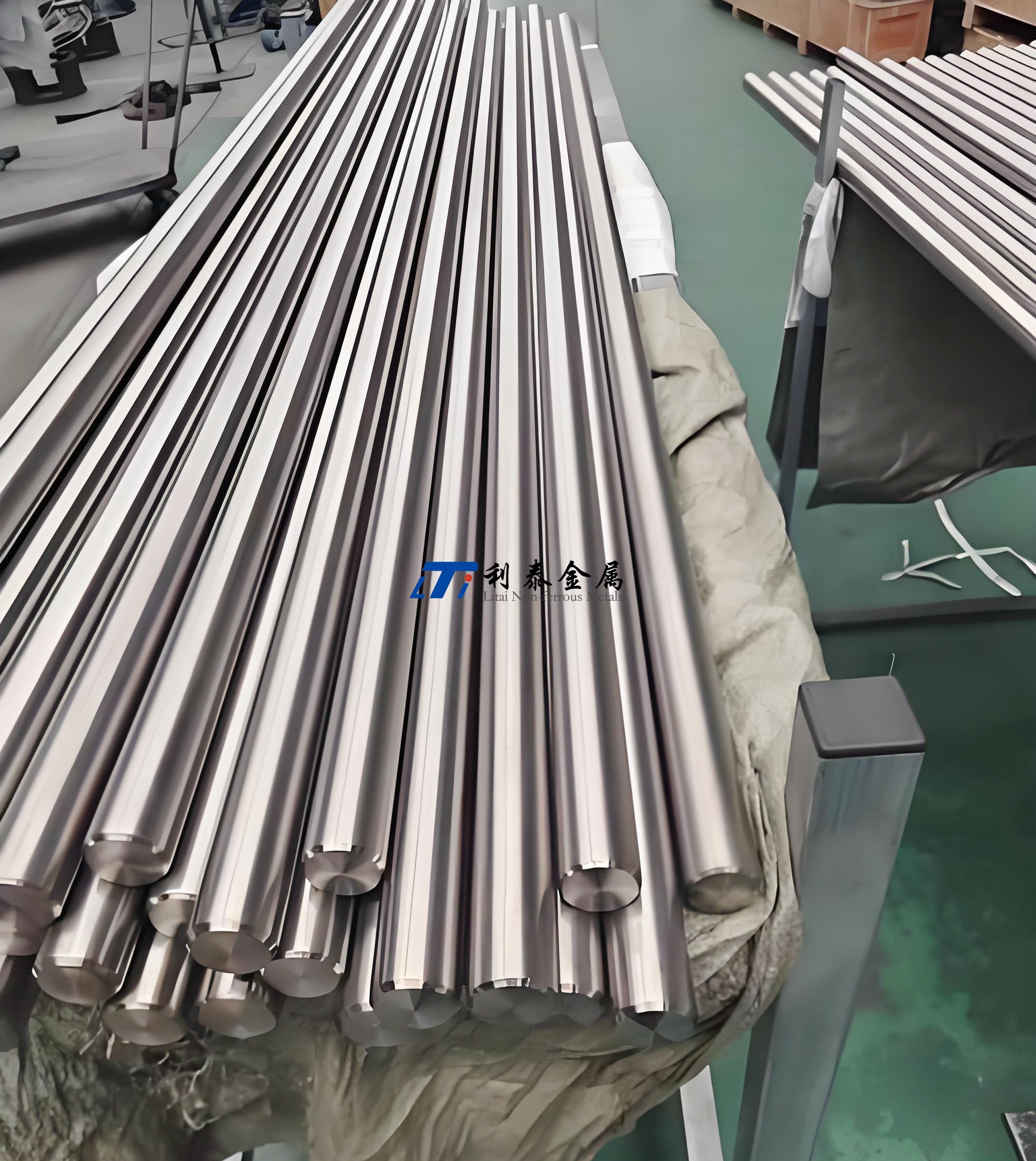

Ti65鈦棒是我國(guó)自主研發(fā)的近α型高溫鈦合金棒材,專為能源裝備高溫、高壓、腐蝕工況設(shè)計(jì),核心優(yōu)勢(shì)在于600~650℃下兼具優(yōu)異的高溫強(qiáng)度、抗蠕變性能與抗氧化性,是替代傳統(tǒng)鎳基高溫合金實(shí)現(xiàn)裝備輕量化與長(zhǎng)壽化的關(guān)鍵材料。該鈦棒執(zhí)行GB/T2965、GJB2218等標(biāo)準(zhǔn),常見規(guī)格為直徑50~400mm、長(zhǎng)度2000~6000mm,可根據(jù)需求定制大直徑棒材。其采用真空自耗電弧熔煉(VAR)雙聯(lián)工藝制備,經(jīng)鍛造成形、固溶退火等精準(zhǔn)熱處理,確保晶粒均勻細(xì)化,室溫抗拉強(qiáng)度≥950MPa,伸長(zhǎng)率≥10%,在650℃高溫下仍能保持穩(wěn)定力學(xué)性能,且耐蝕性突出,可耐受核電輻射、化工介質(zhì)等復(fù)雜腐蝕環(huán)境。

在能源裝備領(lǐng)域,Ti65鈦棒應(yīng)用廣泛:燃?xì)廨啓C(jī)中用于制造高溫葉片、渦輪盤坯料,助力設(shè)備效率提升;核電設(shè)備中適配凝汽器、后處理裝置的結(jié)構(gòu)件,抵抗輻射與腐蝕雙重作用;超臨界二氧化碳發(fā)電系統(tǒng)中作為渦輪核心構(gòu)件,適配高溫高壓工質(zhì);石油化工領(lǐng)域則用于加氫反應(yīng)器內(nèi)件、高壓管道坯料,使用壽命較常規(guī)合金提升3倍以上。相較于傳統(tǒng)合金棒材,Ti65鈦棒密度僅4.5g/cm3,減重效果顯著,且加工性能良好,可作為鍛件坯料或直接加工軸類、桿件等部件,為能源裝備小型化、高效化提供材料支撐,推動(dòng)高端能源裝備國(guó)產(chǎn)化升級(jí)。

一、名義及化學(xué)成分

Ti65鈦合金是一種近α型高溫鈦合金,其名義化學(xué)成分為Ti-5.8Al-4.0Sn-3.5Zr-0.7Mo-0.5Si-0.4Nb-0.4Ta-0.05C。該合金是在Ti60合金基礎(chǔ)上,通過調(diào)整鉭(Ta)含量并添加鎢(W)元素,同時(shí)優(yōu)化鉬(Mo)和鈮(Nb)元素含量開發(fā)而成,旨在滿足航空航天及能源領(lǐng)域?qū)Ω邷剽伜辖鸬钠惹行枨蟆?/p>

從詳細(xì)化學(xué)成分來看,Ti65合金采用多組元復(fù)合強(qiáng)化的設(shè)計(jì)理念,主要合金元素含量控制在以下范圍:鋁(Al)5.4%-6.0%,錫(Sn)3.5%-4.5%,鋯(Zr)3.0%-4.0%,鉬(Mo)0.3%-0.5%,硅(Si)0.3%-0.5%,鈮(Nb)0.3%-0.5%,鉭(Ta)0.5%-2.0%,鎢(W)0.5%-1.0%,碳(C)0.03%-0.07%,鈦(Ti)為余量。

雜質(zhì)元素需要嚴(yán)格控制:氧(O)含量不超過0.08%,氮(N)不超過0.04%,氫(H)不超過0.012%,鐵(Fe)不超過0.25%,其他單一雜質(zhì)元素含量不大于0.10%,總和不大于0.40%。這些嚴(yán)格的成分控制確保了Ti65合金在高溫環(huán)境下的長(zhǎng)期可靠性。

與類似高溫鈦合金相比,Ti65的關(guān)鍵創(chuàng)新在于通過平衡α穩(wěn)定元素和β穩(wěn)定元素的比例,并添加適量的硅(Si)和碳(C)等間隙元素,實(shí)現(xiàn)了高溫強(qiáng)度、蠕變抗力和熱穩(wěn)定性的最佳匹配。其美國(guó)統(tǒng)一編號(hào)系統(tǒng)(UNS)牌號(hào)尚在申請(qǐng)中,國(guó)際上常與俄羅斯的BT18Y鈦合金性能相近。

表:Ti65鈦合金的詳細(xì)化學(xué)成分(質(zhì)量分?jǐn)?shù)%)

| 元素類別 | 元素符號(hào) | 含量范圍 | 作用與影響 |

| 主要元素 | Al | 5.4-6.0 | α穩(wěn)定元素,提高耐熱性和抗氧化性 |

| Sn | 3.5-4.5 | 中性元素,固溶強(qiáng)化,穩(wěn)定α相 | |

| Zr | 3.0-4.0 | 中性元素,改善高溫性能和熱穩(wěn)定性 | |

| Mo | 0.3-0.5 | β穩(wěn)定元素,提高強(qiáng)度和淬透性 | |

| Si | 0.3-0.5 | 改善蠕變抗力,形成硅化物強(qiáng)化相 | |

| Nb | 0.3-0.5 | β穩(wěn)定元素,提高抗氧化性和熱強(qiáng)性 | |

| Ta | 0.5-2.0 | β穩(wěn)定元素,改善蠕變抗力和耐久性 | |

| W | 0.5-1.0 | β穩(wěn)定元素,固溶強(qiáng)化,提高熱強(qiáng)性 | |

| C | 0.03-0.07 | 間隙元素,形成碳化物,晶界強(qiáng)化 | |

| Ti | 余量 | 基體元素 | |

| 雜質(zhì)元素 | O | ≤0.08 | 間隙元素,強(qiáng)化但降低塑性 |

| N | ≤0.04 | 間隙元素,強(qiáng)烈降低塑性 | |

| H | ≤0.012 | 間隙元素,引起氫脆 | |

| Fe | ≤0.25 | 雜質(zhì)元素,降低耐熱性 | |

| 其他單一 | ≤0.10 | 避免有害雜質(zhì)影響 | |

| 總和 | ≤0.40 | 保證材料純度 |

二、物理性能、機(jī)械性能與耐腐蝕性能

Ti65鈦合金具有優(yōu)異的物理和機(jī)械性能組合,特別適合高溫環(huán)境的應(yīng)用需求。物理性能方面,Ti65的密度約為4.52g/cm3,介于α型鈦合金和α+β型鈦合金之間。其β轉(zhuǎn)變溫度(Tβ)約為1010-1030℃,這一參數(shù)對(duì)制定熱處理和熱加工工藝至關(guān)重要。

機(jī)械性能方面,Ti65合金顯著特點(diǎn)是優(yōu)異的高溫強(qiáng)度與蠕變抗力的平衡。在退火狀態(tài)下,其典型室溫機(jī)械性能可達(dá):抗拉強(qiáng)度≥1000MPa,屈服強(qiáng)度≥880MPa,延伸率≥8%,斷面收縮率≥20%。高溫性能方面,在650°C條件下,其抗拉強(qiáng)度仍能保持在≥620MPa,屈服強(qiáng)度≥520MPa,延伸率≥12%。

Ti65合金的蠕變性能尤為出色。在650°C/150MPa條件下,其蠕變壽命可達(dá)200小時(shí)以上,遠(yuǎn)優(yōu)于傳統(tǒng)高溫鈦合金如Ti60和IMI834。疲勞性能方面,Ti65合金在650°C下,達(dá)到10?循環(huán)周次的疲勞強(qiáng)度為350MPa,表現(xiàn)出優(yōu)異的抗疲勞性能。

Ti65合金的性能優(yōu)勢(shì)主要體現(xiàn)在以下幾個(gè)方面:

優(yōu)異的高溫強(qiáng)度:在650°C條件下仍能保持較高的強(qiáng)度水平,優(yōu)于許多傳統(tǒng)高溫鈦合金

良好的蠕變抗力:適合制造長(zhǎng)期在高溫下工作的承力部件

出色的熱穩(wěn)定性:在長(zhǎng)期熱暴露后仍能保持性能穩(wěn)定

良好的疲勞性能:特別適用于能源裝備中承受循環(huán)載荷的部件

在耐腐蝕性能方面,Ti65保持了鈦合金固有的良好耐腐蝕特性,尤其對(duì)大氣環(huán)境和中性介質(zhì)具有優(yōu)異的抵抗能力。然而,在高溫條件下(超過500℃),Ti65開始對(duì)氧、氫、氮等元素變得敏感,會(huì)吸收這些元素導(dǎo)致性能劣化,這是在高溫應(yīng)用中需要特別注意的問題。

Ti65在高溫熔鹽環(huán)境中的腐蝕行為研究表明,其腐蝕速率受溫度和熔鹽成分影響顯著。在700°C的Na?SO?-NaCl混合熔鹽中,Ti65的腐蝕深度可達(dá)150μm/100h。通過施加Ti-Al-Si復(fù)合涂層,可以顯著提高其抗高溫熔鹽腐蝕性能,腐蝕深度降低至25μm/100h。

表:Ti65鈦合金的典型機(jī)械性能

| 性能參數(shù) | 室溫指標(biāo)值 | 650℃高溫指標(biāo)值 | 測(cè)試標(biāo)準(zhǔn) | 條件與環(huán)境 |

| 抗拉強(qiáng)度 | ≥1000 MPa | ≥620 MPa | GB/T 228.1 | 空氣 |

| 屈服強(qiáng)度 (Rp0.2) | ≥880 MPa | ≥520 MPa | GB/T 228.1 | 空氣 |

| 延伸率 | ≥8% | ≥12% | GB/T 228.1 | 空氣 |

| 斷面收縮率 | ≥20% | ≥25% | GB/T 228.1 | 空氣 |

| 蠕變壽命 | - | ≥200 h | GB/T 2039 | 650℃/150MPa |

| 疲勞強(qiáng)度 | ≥500 MPa | ≥350 MPa | GB/T 3075 | 10?循環(huán),R=-1 |

三、國(guó)際牌號(hào)對(duì)應(yīng)、常見產(chǎn)品規(guī)格與制造工藝

Ti65鈦合金是中國(guó)自主研發(fā)的高溫鈦合金,在國(guó)際上沒有完全等效的牌號(hào)。根據(jù)其性能和成分特點(diǎn),Ti65與俄羅斯的BT18Y和美國(guó)的Ti-1100鈦合金性能相近,都是為高溫應(yīng)用而設(shè)計(jì)。與日本的高溫鈦合金相比,Ti65在高溫性能和熱穩(wěn)定性方面更為優(yōu)異。

在常見產(chǎn)品規(guī)格方面,Ti65鈦合金可提供多種形式的棒材、鍛件和坯料:

鈦棒材:直徑范圍從φ20mm到φ300mm,長(zhǎng)度可達(dá)1000-4000mm

鈦鍛件:包括餅材(直徑φ100-1000mm)、環(huán)材(直徑φ200-2000mm)和軸類鍛件

坯料:用于激光沉積制造的預(yù)制坯料和粉末材料

這些產(chǎn)品可根據(jù)需要采用不同的交貨狀態(tài),包括熱加工狀態(tài)(R)、冷加工狀態(tài)(Y)和退火狀態(tài)(M)。Ti65鈦棒的典型制造工藝路線包括:真空自耗電弧熔煉(VAR)→鑄錠鍛造開坯→棒材軋制→熱處理→矯直→表面處理→無損檢測(cè)。

Ti65的熔煉通常采用三次真空自耗電弧熔煉,確保成分均勻性和控制雜質(zhì)元素含量。熱加工工藝對(duì)Ti65合金的微觀組織演化具有重要影響,采用"β相區(qū)鍛造+α+β相區(qū)鍛造"的多重工藝組合能夠獲得均勻細(xì)小的雙態(tài)組織。熱處理通常采用950-980℃的固溶處理和550-650℃的時(shí)效處理,以獲得均衡的力學(xué)性能和良好的高溫性能。

表:Ti65鈦合金常見產(chǎn)品規(guī)格及交貨狀態(tài)

| 產(chǎn)品類型 | 規(guī)格范圍 | 交貨狀態(tài) | 主要執(zhí)行標(biāo)準(zhǔn) |

| 鈦棒材 | φ20-300mm×L1000-4000mm | 退火態(tài)(M)、熱加工狀態(tài)(R) | GB/T 2965-2018 |

| 鈦鍛件 | 餅材φ100-1000mm,環(huán)材φ200-2000mm | 退火態(tài)(M) | GB/T 16598-2017 |

| AM坯料 | 按零件設(shè)計(jì) | 退火態(tài)(M) | 企業(yè)標(biāo)準(zhǔn) |

四、執(zhí)行標(biāo)準(zhǔn)、核心應(yīng)用領(lǐng)域與突破案例

Ti65鈦合金的生產(chǎn)和應(yīng)用遵循多項(xiàng)國(guó)家標(biāo)準(zhǔn)和行業(yè)規(guī)范,主要包括中國(guó)的GB/T 2965-2018《鈦及鈦合金棒材》和相關(guān)的技術(shù)協(xié)議標(biāo)準(zhǔn)。這些標(biāo)準(zhǔn)規(guī)定了鈦合金棒材的技術(shù)要求、試驗(yàn)方法、檢驗(yàn)規(guī)則和標(biāo)志、包裝、運(yùn)輸、貯存要求等內(nèi)容,確保產(chǎn)品質(zhì)量的一致性和可靠性。

GB/T 2965-2018標(biāo)準(zhǔn)具體規(guī)定了鈦及鈦合金棒材的以下要求:

尺寸偏差:包括直徑允許偏差、長(zhǎng)度允許偏差、彎曲度等

力學(xué)性能:包括抗拉強(qiáng)度、規(guī)定非比例延伸強(qiáng)度、斷后伸長(zhǎng)率、斷面收縮率等

超聲檢測(cè):用于檢測(cè)棒材內(nèi)部的夾雜、氣孔、裂紋等缺陷

表面質(zhì)量:表面應(yīng)清潔,不允許有裂紋、折疊、結(jié)疤、氧化皮等影響使用的缺陷

Ti65合金的核心應(yīng)用領(lǐng)域主要集中在能源裝備和航空航天領(lǐng)域:

航空發(fā)動(dòng)機(jī)部件:由于其優(yōu)異的高溫性能和蠕變抗力,Ti65非常適合制造航空發(fā)動(dòng)機(jī)的高壓壓氣機(jī)盤、葉片和機(jī)匣等關(guān)鍵部件,能夠在650°C環(huán)境下長(zhǎng)期工作。

能源裝備高溫部件:用于制造燃?xì)廨啓C(jī)葉片、核電站熱交換器管板、太陽(yáng)能熱發(fā)電儲(chǔ)熱系統(tǒng)等能源裝備中的高溫部件。

航天器結(jié)構(gòu)件:在火箭發(fā)動(dòng)機(jī)渦輪泵、導(dǎo)彈尾翼等部件中應(yīng)用,能夠承受高溫高壓的極端環(huán)境。

化工過程設(shè)備:用于制造高溫高壓反應(yīng)器、熱交換器等化工設(shè)備中的耐腐蝕部件。

Ti65合金的突破性應(yīng)用案例包括:

航空發(fā)動(dòng)機(jī)高壓壓氣機(jī)盤:Ti65合金被用于制造某型航空發(fā)動(dòng)機(jī)的高壓壓氣機(jī)盤,取代了傳統(tǒng)的Ni基超級(jí)合金,實(shí)現(xiàn)了減重35%和提高使用溫度50℃的效果,解決了傳統(tǒng)材料重量大和使用溫度低的問題。

燃?xì)廨啓C(jī)渦輪葉片:某型燃?xì)廨啓C(jī)采用Ti65合金制造前級(jí)渦輪葉片,使渦輪進(jìn)口溫度提高到650°C,發(fā)電效率提升5.2%,同時(shí)降低了啟動(dòng)慣量和燃料消耗。

核電熱交換器管板:在核電站高溫氣冷堆中,Ti65合金被用于制造熱交換器管板,解決了不銹鋼材料在高溫高壓水蒸氣環(huán)境中應(yīng)力腐蝕開裂的問題,設(shè)計(jì)壽命從30年提高到60年。

五、先進(jìn)制造工藝進(jìn)展、國(guó)內(nèi)外產(chǎn)業(yè)化對(duì)比

Ti65鈦合金的制造工藝近年來取得了顯著進(jìn)展。在熔煉技術(shù)方面,采用了三次真空自耗電弧熔煉(VAR) 結(jié)合冷床爐熔煉(CHM)的工藝,有效控制了雜質(zhì)元素含量和成分均勻性,減少了夾雜物缺陷。熱加工技術(shù)方面,開發(fā)了近β鍛造和等溫鍛造工藝,獲得了更加均勻細(xì)小的雙態(tài)組織,提高了合金的綜合性能。

在激光沉積制造(LDM) 技術(shù)方面,Ti65合金的 additive manufacturing 取得了重要突破。研究表明,通過優(yōu)化掃描策略,可以有效控制Ti65合金在沉積過程中的微觀組織演化。采用67°旋轉(zhuǎn)掃描策略制備的樣品具有相對(duì)均勻的α集束尺寸,而采用90°旋轉(zhuǎn)掃描策略的樣品則表現(xiàn)出強(qiáng)烈的織構(gòu)和粗大的α集束,導(dǎo)致較差的綜合性能。不同掃描策略通過影響熱流方向和凝固過程,改變了β柱狀晶的尺寸和α相的形態(tài),從而影響力學(xué)性能。

熱處理技術(shù)也取得了重要進(jìn)展,針對(duì)Ti65合金開發(fā)了多級(jí)固溶時(shí)效處理工藝。通過精確控制固溶溫度、時(shí)間和冷卻速率,以及時(shí)效溫度和時(shí)間的組合,可以實(shí)現(xiàn)對(duì)α相和β相形態(tài)、尺寸和分布的精確控制,從而優(yōu)化合金的綜合性能。研究表明,適當(dāng)?shù)耐嘶鹛幚恚ˋHT)可以有效改變激光沉積制造Ti65合金的微觀結(jié)構(gòu),優(yōu)化其綜合力學(xué)性能。

國(guó)內(nèi)外產(chǎn)業(yè)化對(duì)比方面,中國(guó)在Ti65鈦合金的研發(fā)和應(yīng)用方面已經(jīng)達(dá)到國(guó)際先進(jìn)水平。西方國(guó)家如美國(guó)、歐洲在高溫鈦合金的研發(fā)和應(yīng)用方面歷史悠久,擁有完整的生產(chǎn)和技術(shù)標(biāo)準(zhǔn)體系;俄羅斯在高溫鈦合金領(lǐng)域技術(shù)積累深厚,產(chǎn)業(yè)化應(yīng)用廣泛;日本在精密鈦制品制造方面較為領(lǐng)先。

中國(guó)以Ti65為代表的高溫鈦合金體系具有以下特點(diǎn):

使用溫度領(lǐng)先:長(zhǎng)期使用溫度達(dá)到650°C,處于國(guó)際先進(jìn)水平

應(yīng)用領(lǐng)域特色鮮明:從航空發(fā)動(dòng)機(jī)到能源裝備,形成了多元化的應(yīng)用格局

產(chǎn)業(yè)化水平提升:建立了完整的研發(fā)和生產(chǎn)體系,產(chǎn)能和質(zhì)量控制能力不斷提升

與國(guó)外先進(jìn)水平相比,中國(guó)在Ti65鈦合金的基礎(chǔ)研究和長(zhǎng)效性能數(shù)據(jù)積累方面仍有提升空間,但在工程應(yīng)用規(guī)模和復(fù)雜構(gòu)件制造能力方面已經(jīng)達(dá)到國(guó)際先進(jìn)水平。

表:Ti65與其他典型高溫鈦合金的產(chǎn)業(yè)化對(duì)比

| 特性 | 中國(guó)Ti65 | 美國(guó)Ti-1100 | 俄羅斯BT18Y | 歐洲IMI834 |

| 名義成分 | Ti-5.8Al-4Sn-3.5Zr-0.7Mo-0.5Si | Ti-6Al-2.75Sn-4Zr-0.4Mo-0.45Si | Ti-6.2Al-2.8Sn-4Zr-0.7Mo-0.3Si | Ti-5.8Al-4Sn-3.5Zr-0.7Mo-0.35Si |

| 最高使用溫度 | 650℃ | 600℃ | 650℃ | 590℃ |

| 抗拉強(qiáng)度(室溫) | ≥1000 MPa | ≥930 MPa | ≥980 MPa | ≥1030 MPa |

| 抗拉強(qiáng)度(650℃) | ≥620 MPa | ≥580 MPa | ≥600 MPa | - |

| 主要應(yīng)用 | 航空發(fā)動(dòng)機(jī)、能源裝備 | 航空發(fā)動(dòng)機(jī) | 航空發(fā)動(dòng)機(jī) | 航空發(fā)動(dòng)機(jī) |

| 產(chǎn)業(yè)化水平 | 大規(guī)模應(yīng)用 | 中等規(guī)模應(yīng)用 | 大規(guī)模應(yīng)用 | 大規(guī)模應(yīng)用 |

六、與常用Ti175、Ti150、Ti180、Ti55、Ti7333、Ti75、TB17、BT14鈦合金的區(qū)別

Ti65鈦合金與其他常用鈦合金在材質(zhì)性能、應(yīng)用領(lǐng)域、執(zhí)行標(biāo)準(zhǔn)和加工工藝方面存在顯著差異,這些差異決定了它們各自適用的應(yīng)用場(chǎng)景。

材質(zhì)性能方面:Ti65屬于近α型高溫鈦合金,抗拉強(qiáng)度(≥1000MPa)高于Ti75(≥730MPa)和BT14(≥980MPa),低于Ti150(≥1500MPa)和Ti180(≥1800MPa)。與Ti175(≥1240MPa)相比,Ti65的強(qiáng)度略低,但高溫性能更為優(yōu)異。與Ti55(≥950MPa)相比,Ti65的強(qiáng)度更高,高溫性能也更好。與Ti7333(≥1080MPa)和TB17(≥1100MPa)相比,Ti65的高溫穩(wěn)定性和蠕變抗力更為出色。

應(yīng)用領(lǐng)域方面:Ti65主要用于航空發(fā)動(dòng)機(jī)和能源裝備的高溫部件;Ti175主要用于航空發(fā)動(dòng)機(jī)和飛機(jī)的高應(yīng)力結(jié)構(gòu)件;Ti150和Ti180主要用于超高強(qiáng)度要求的特殊領(lǐng)域;Ti55主要用于高溫環(huán)境下的部件;Ti7333主要用于航空結(jié)構(gòu)件;Ti75主要用于船舶和海洋工程;TB17主要用于航空航天結(jié)構(gòu)件;BT14主要用于航空發(fā)動(dòng)機(jī)壓氣機(jī)葉片和盤件。

執(zhí)行標(biāo)準(zhǔn)方面:所有鈦合金棒材都遵循類似的基礎(chǔ)標(biāo)準(zhǔn)GB/T 2965-2018,但不同合金根據(jù)其應(yīng)用領(lǐng)域還有特定標(biāo)準(zhǔn)。如高溫用Ti65常遵循專用的技術(shù)協(xié)議標(biāo)準(zhǔn);航空用Ti175、Ti7333等遵循GB/T 16598-2017標(biāo)準(zhǔn);船舶用Ti75則更多遵循GJB 944-90等標(biāo)準(zhǔn)。

加工工藝方面:Ti65需要復(fù)雜的熱處理和熱加工工藝控制以獲得所需的微觀組織和高溫性能,特別是熱處理制度對(duì)性能有決定性影響。相比之下,Ti75等海洋用鈦合金的加工工藝相對(duì)簡(jiǎn)單,主要關(guān)注防止污染和氧化即可。Ti150、Ti180等超高強(qiáng)度鈦合金的加工難度更大,需要更嚴(yán)格的工藝控制。Ti7333、TB17等亞穩(wěn)定β型鈦合金的熱處理工藝更為復(fù)雜,需要精確控制ω相和α相的析出。

表:Ti65與其他典型鈦合金的性能和應(yīng)用對(duì)比

| 合金牌號(hào) | 合金類型 | 抗拉強(qiáng)度(MPa) | 典型應(yīng)用 | 加工特點(diǎn) |

| Ti65 | 近α型 | ≥1000 | 航空發(fā)動(dòng)機(jī)、能源裝備高溫部件 | 高溫性能優(yōu)異,熱處理制度復(fù)雜 |

| Ti175 | 近β型 | ≥1240 | 航空發(fā)動(dòng)機(jī)、高應(yīng)力結(jié)構(gòu)件 | 熱處理制度復(fù)雜,強(qiáng)度-韌性匹配好 |

| Ti150 | 近β型 | ≥1500 | 超高強(qiáng)度結(jié)構(gòu)件 | 加工難度大,工藝窗口窄 |

| Ti180 | 近β型 | ≥1800 | 超高強(qiáng)度特殊部件 | 加工難度極大,成本高 |

| Ti55 | 近α型 | ≥950 | 高溫部件、發(fā)動(dòng)機(jī)零件 | 高溫性能好,使用溫度可達(dá)550℃ |

| Ti7333 | 亞穩(wěn)定β型 | ≥1080 | 航空結(jié)構(gòu)件 | 熱處理工藝復(fù)雜,強(qiáng)度高 |

| Ti75 | 近α型 | ≥730 | 船舶部件、海洋工程 | 耐腐蝕性好,焊接性能優(yōu)異 |

| TB17 | 亞穩(wěn)定β型 | ≥1100 | 航空航天結(jié)構(gòu)件 | 固溶時(shí)效處理,強(qiáng)度高 |

| BT14 | α+β型 | ≥980 | 航空發(fā)動(dòng)機(jī)壓氣機(jī)葉片 | 熱加工性能好,強(qiáng)度適中 |

七、技術(shù)挑戰(zhàn)與前沿攻關(guān)

Ti65鈦合金的產(chǎn)業(yè)化應(yīng)用面臨多項(xiàng)技術(shù)挑戰(zhàn),主要集中在熔煉質(zhì)量控制、大型鍛件成型和組織穩(wěn)定性控制等方面。熔煉過程中,由于合金含有高熔點(diǎn)元素(如Ta、W)和易偏析元素(如Sn、Zr),容易產(chǎn)生成分偏析和組織不均勻性。大型鍛件成型時(shí),需要確保足夠的變形量和適當(dāng)?shù)臏囟瓤刂埔垣@得均勻細(xì)小的微觀組織,這對(duì)鍛造設(shè)備和技術(shù)提出了很高要求。

激光沉積制造(LDM) 過程中的關(guān)鍵挑戰(zhàn)是如何控制微觀組織各向異性和避免裂紋產(chǎn)生。Ti65合金在激光沉積制造過程中,由于熔池尺寸小且缺乏有效的形核點(diǎn),逐層沉積后凝固的柱狀晶會(huì)呈現(xiàn)沿沉積方向排列的[0001]織構(gòu)。這種先前的β柱狀晶包含片層α、板條α、團(tuán)簇α、α晶界相(αGB)和β相。學(xué)術(shù)界認(rèn)為,鈦合金部件中先前的β柱狀晶會(huì)導(dǎo)致力學(xué)性能的各向異性。不同的取樣方法會(huì)影響試樣的力學(xué)性能。拉伸過程中觀察到的各向異性主要是由αGB、先前的β柱狀晶和α織構(gòu)引起的。

近年來,針對(duì)Ti65合金的前沿攻關(guān)主要集中在以下幾個(gè)方向:

組織性能優(yōu)化:通過熱加工和熱處理工藝的精確控制,實(shí)現(xiàn)α相和β相形態(tài)、尺寸和分布的優(yōu)化。研究表明,采用特定的固溶時(shí)效工藝可以獲得納米尺度的α相沉淀,顯著提高合金的高溫強(qiáng)度同時(shí)保持良好的韌性。

大型構(gòu)件成型技術(shù):開發(fā)適用于大型鍛件的特殊成型工藝。如采用等溫鍛造技術(shù),可以實(shí)現(xiàn)Ti65合金大型復(fù)雜構(gòu)件的精確成型。

技術(shù)應(yīng)用:探索采用激光沉積制造(LDM)技術(shù)生產(chǎn)Ti65合金復(fù)雜構(gòu)件的可能性。研究表明,通過優(yōu)化掃描策略,可以控制Ti65合金在沉積過程中的微觀組織演化,降低力學(xué)性能的各向異性。

表面工程技術(shù):針對(duì)Ti65在高溫環(huán)境下的氧化和腐蝕問題,開發(fā)Ti-Al-Si復(fù)合涂層等表面工程技術(shù)。研究表明,通過兩步熱浸鍍加預(yù)氧化方法在Ti65合金上制備Ti-Al-Si復(fù)合涂層,可以顯著提高其長(zhǎng)期高溫抗氧化性能。

模擬仿真技術(shù):利用有限元模擬等數(shù)值方法優(yōu)化熱加工工藝參數(shù),預(yù)測(cè)微觀組織演化。基于物理的模型可以分析Ti65合金不均勻變形行為,為工藝優(yōu)化提供指導(dǎo)。

國(guó)內(nèi)研究機(jī)構(gòu)和企業(yè)已經(jīng)開展了Ti65合金關(guān)鍵鍛件的試制研究,獲得了外形尺寸合格、性能優(yōu)良的高品質(zhì)產(chǎn)品。這表明國(guó)內(nèi)在Ti65鈦合金的產(chǎn)業(yè)化應(yīng)用方面已經(jīng)取得了顯著進(jìn)展,為高端裝備制造提供了材料基礎(chǔ)。

八、趨勢(shì)展望

Ti65鈦合金的未來發(fā)展將呈現(xiàn)多元化趨勢(shì),主要集中在新材料開發(fā)、制造工藝創(chuàng)新、應(yīng)用領(lǐng)域拓展以及可持續(xù)發(fā)展等方面。

新材料開發(fā)方面,研究人員正在通過微合金化和工藝優(yōu)化進(jìn)一步改善Ti65合金的性能匹配。例如,添加微量的稀土元素,優(yōu)化熱處理制度,以期在保持高耐熱性的同時(shí)進(jìn)一步提高高溫強(qiáng)度和蠕變抗力。也有研究探索在Ti65基礎(chǔ)上開發(fā)新一代超高溫度鈦合金,以滿足航空發(fā)動(dòng)機(jī)和能源裝備對(duì)材料耐溫能力的更高要求。

制造工藝創(chuàng)新是另一個(gè)重要發(fā)展方向。大型整體化鍛造技術(shù)能夠減少零件數(shù)量和提高結(jié)構(gòu)完整性,是航空發(fā)動(dòng)機(jī)和能源裝備制造的重要趨勢(shì)。等溫鍛造、近凈成形等先進(jìn)工藝能夠提高材料利用率和降低機(jī)械加工成本,對(duì)于昂貴的鈦合金構(gòu)件尤為重要。激光沉積制造(LDM) 技術(shù)也為復(fù)雜結(jié)構(gòu)Ti65部件的成型提供了新的可能性,雖然目前主要應(yīng)用于高附加值零部件,但隨著技術(shù)成熟,應(yīng)用范圍將不斷擴(kuò)大。

應(yīng)用領(lǐng)域拓展方面,Ti65合金正從航空航天領(lǐng)域逐步向能源裝備領(lǐng)域擴(kuò)展。在核電領(lǐng)域,可用于制造下一代核電站的熱交換器和結(jié)構(gòu)部件;在太陽(yáng)能熱發(fā)電領(lǐng)域,可用于制造高溫儲(chǔ)熱系統(tǒng)和動(dòng)力轉(zhuǎn)換裝置;在氫能源領(lǐng)域,可用于制造燃料電池的雙極板和電解槽的電極材料。

可持續(xù)發(fā)展要求鈦合金產(chǎn)業(yè)提高資源利用效率,降低能耗和環(huán)境影響。Ti65合金的循環(huán)利用和綠色制造技術(shù)越來越受到重視,包括殘料回收利用、節(jié)能熱處理技術(shù)以及環(huán)境友好型加工工藝的開發(fā)。特別是電子束冷床熔煉(EBCHM)技術(shù)的應(yīng)用,能夠直接使用鈦殘料作為原料,大幅降低能源消耗和原材料成本。

數(shù)字化技術(shù)在Ti65合金研發(fā)和生產(chǎn)中的應(yīng)用也將日益深入。通過集成計(jì)算材料工程(ICME)方法,構(gòu)建工藝-微觀組織-性能關(guān)系的預(yù)測(cè)模型,可以加速合金設(shè)計(jì)和工藝優(yōu)化過程。工業(yè)互聯(lián)網(wǎng)和大數(shù)據(jù)技術(shù)則有助于實(shí)現(xiàn)生產(chǎn)過程的智能化監(jiān)控和質(zhì)量控制,提高產(chǎn)品一致性和可靠性。

綜上所述,Ti65鈦合金作為一種性能優(yōu)異的近α型高溫鈦合金,在航空航天和能源裝備等領(lǐng)域具有廣闊的應(yīng)用前景。隨著材料技術(shù)的不斷進(jìn)步和制造工藝的創(chuàng)新,Ti65合金的性能將進(jìn)一步提升,應(yīng)用范圍不斷擴(kuò)大,為我國(guó)航空航天強(qiáng)國(guó)戰(zhàn)略和能源安全戰(zhàn)略的實(shí)施提供重要材料支撐。特別是隨著航空發(fā)動(dòng)機(jī)專項(xiàng)和清潔能源項(xiàng)目的深入推進(jìn),Ti65鈦合金將在中國(guó)高端裝備制造業(yè)中發(fā)揮更加重要的作用。

|

|

|

|

|

寶雞市利泰有色金屬有限公司

地址:寶雞市寶鈦路中段高架橋下東南側(cè)

電話:0917 - 3388692

手機(jī):13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金屬手機(jī)網(wǎng)